چاپ سهبعدی فلزات با روش L-PBF (Laser Powder Bed Fusion) یکی از دقیقترین فناوریهای تولید افزایشی است.

در این روش، پودر فلز بهصورت لایهبهلایه با لیزر ذوب و سپس منجمد میشود.

نتیجه، قطعهای فلزی با خواص مکانیکی بالا و ساختار ریزدانه است که در صنایع هوافضا، پزشکی و خودروسازی کاربرد دارد.

رفتار حرارتی در این روش بسیار پیچیده است.

هر نقطه از پودر تحت تابش لیزر دمایی تا بیش از ۲۰۰۰ درجه سانتیگراد را تجربه میکند و بلافاصله منجمد میشود.

این نرخ سرد شدن بالا، ساختار میکروسکوپی خاصی به نام ریزساختار ستونی (Columnar Microstructure) ایجاد میکند.

درک رابطه بین پارامترهای چاپ، ساختار دانهها و خواص نهایی برای تولید قطعات دقیق و مقاوم حیاتی است.

مطلب مرتبط:خدمات پرینت سه بعدی SLA

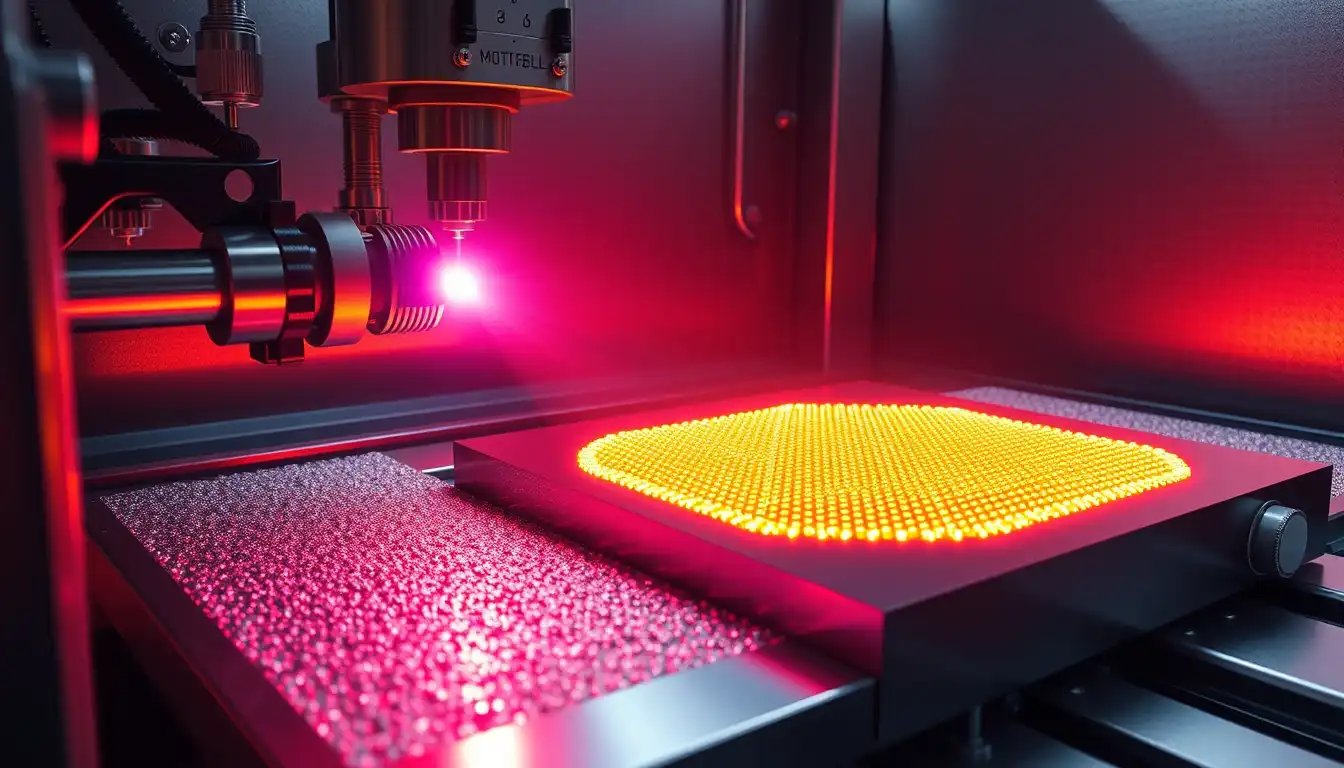

اصول فرآیند L-PBF

در روش L-PBF، سطحی از پودر فلز به ضخامت ۲۰ تا ۶۰ میکرون روی بستر پخش میشود.

سپس لیزر پرانرژی مسیر از پیش تعیینشدهای را دنبال میکند و پودر در همان ناحیه ذوب میشود.

پس از هر لایه، بستر بهاندازه ضخامت لایه پایین میرود و لایه جدیدی پخش میشود.

اجزای اصلی سیستم L-PBF

منبع لیزر (فیبری یا دیودی)

سیستم اسکن نوری (Galvo)

بستر قابل حرکت در محور Z

محفظه گاز بیاثر (آرگون یا نیتروژن)

واحد پخش پودر

این سیستم در دمای کنترلشده و محیط بدون اکسیژن کار میکند تا اکسیداسیون سطحی کاهش یابد.

پارامترهای کلیدی فرآیند

توان لیزر (بین 100 تا 500 وات)

سرعت اسکن (400 تا 1200 میلیمتر بر ثانیه)

ضخامت لایه (۲۰ تا ۶۰ میکرون)

فاصله مسیر اسکن (Hatch spacing)

تنظیم دقیق این پارامترها مستقیماً بر ریزساختار و چگالی نهایی تأثیر دارد.

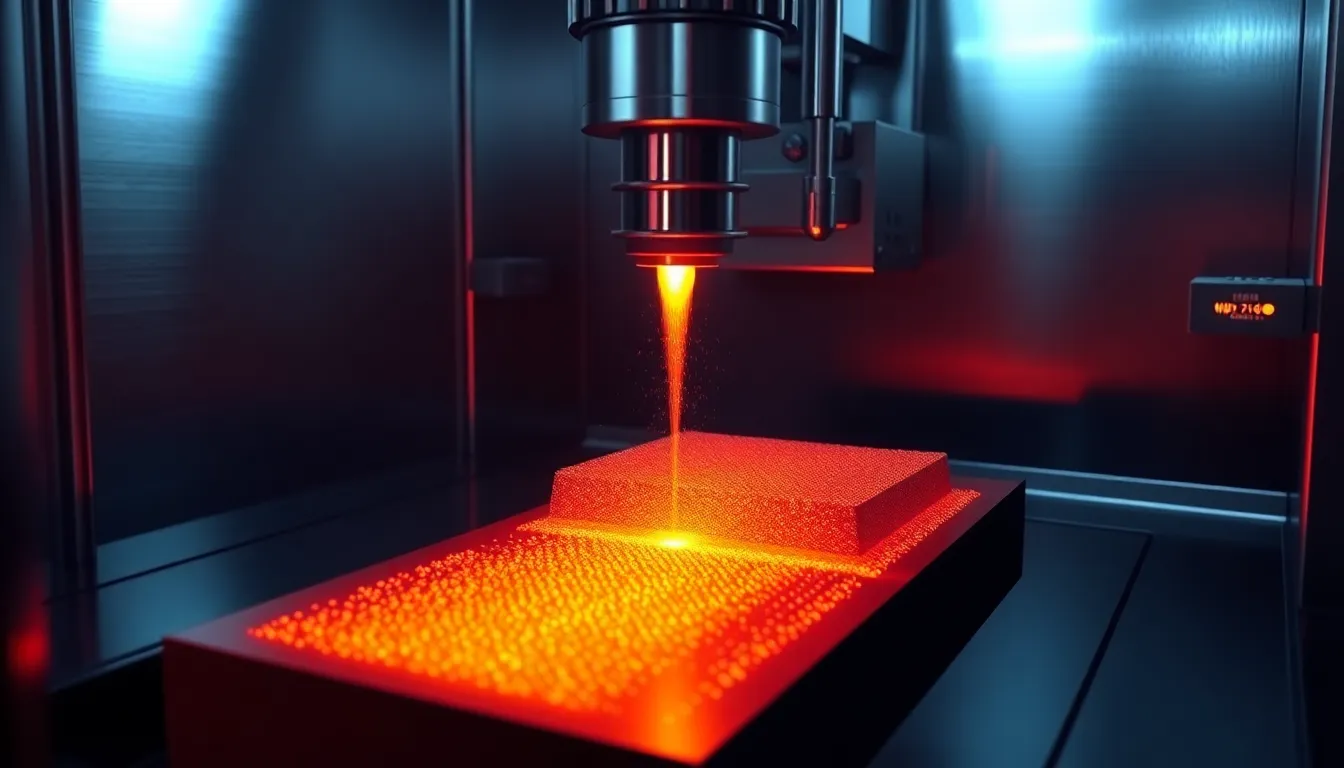

رفتار ذوب و انجماد در L-PBF

زمانی که لیزر به سطح پودر برخورد میکند، حوضچهای از مذاب شکل میگیرد.

با حرکت لیزر، این حوضچه منجمد میشود و ساختار دانهای جدیدی ایجاد میکند.

ناحیه ذوب و منطقه تأثیر حرارتی (HAZ)

در اطراف مسیر لیزر، منطقهای وجود دارد که حرارت بالا بدون ذوب شدن روی ساختار اثر میگذارد.

این ناحیه بهدلیل انجماد سریع، معمولاً ریزدانه و جهتدار است.

نرخ سرد شدن و تأثیر آن

نرخ سرد شدن در L-PBF بسیار بالا است، حدود ۱۰⁵ تا ۱۰⁶ K/s.

این نرخ باعث میشود ساختار فلزی بسیار متراکم، با دانههای ریز و مرزهای مشخص ایجاد شود.

در آلیاژهایی مثل Inconel 718 یا Ti-6Al-4V، این موضوع منجر به افزایش سختی و مقاومت خستگی میشود.

تشکیل ریزساختار و نوع دانهها

ریزساختار حاصل از L-PBF شامل سه ناحیه است:

ناحیه ستونی (Columnar grains): در راستای جهت گرادیان حرارتی رشد میکند.

ناحیه سلولی (Cellular): در اطراف حوضچه مذاب، به دلیل سرعت سرد شدن بالا شکل میگیرد.

مرزهای ذوب مجدد (Melt pool boundaries): اثرگذار بر چقرمگی و ترکپذیری قطعه.

جهتگیری کریستالوگرافی

در L-PBF، رشد دانهها تمایل دارد در راستای محور Z (عمود بر بستر) باشد.

این پدیده باعث ناهمسانی مکانیکی در راستای عمودی و افقی میشود.

با تغییر مسیر اسکن بین لایهها، میتوان این ناهمسانی را کاهش داد.

تأثیر پارامترهای چاپ بر ریزساختار

هر تغییر در انرژی لیزر یا ضخامت لایه، شکل و اندازه دانهها را تغییر میدهد.

توان لیزر

توان بالا باعث ذوب عمیقتر و حوضچه بزرگتر میشود.

اگر بیش از حد باشد، تبخیر ماده و تخلخل سطحی ایجاد میکند.

توان پایین نیز منجر به ذوب ناقص و کاهش چگالی میشود.

سرعت اسکن

سرعت زیاد، فرصت انجماد را افزایش میدهد و دانههای ریزتر تولید میکند.

سرعت کم باعث تجمع انرژی و رشد دانههای درشتتر میشود.

ضخامت لایه

ضخامت بیشتر لایه باعث میشود نواحی بین لایهای ناقص ذوب شوند و مرزهای ضعیف ایجاد شود.

ضخامت کمتر موجب همپوشانی بهتر و چسبندگی قویتر میشود.

شاید برایتان مفید باشد:پرینت سه بعدی FDM

رابطه بین ریزساختار و خواص مکانیکی

ساختار میکروسکوپی حاصل از فرآیند L-PBF تعیینکننده اصلی رفتار مکانیکی قطعه است.

هرچه دانهها ریزتر باشند، مقاومت تسلیم و استحکام کششی افزایش مییابد.

این رابطه از قانون هال-پچ (Hall-Petch) پیروی میکند که میگوید استحکام با کاهش اندازه دانه افزایش پیدا میکند.

ساختار ستونی و اثر جهتگیری

در چاپ L-PBF، دانهها بهصورت ستونی در راستای عمود بر بستر رشد میکنند.

این رشد جهتدار باعث ناهمسانی خواص مکانیکی میشود.

بهعنوان مثال، استحکام در راستای عمودی حدود ۱۰ تا ۱۵ درصد کمتر از راستای افقی است.

چگالی و تخلخل

اگر انرژی ورودی ناکافی باشد، تخلخلهای میکروسکوپی در ساختار باقی میمانند.

این حفرهها باعث کاهش استحکام کششی و مقاومت خستگی میشوند.

چگالی قطعات با کنترل توان لیزر و ضخامت لایه تا ۹۹.۸ درصد قابل دستیابی است.

خواص مکانیکی نهایی در آلیاژهای متداول

آلیاژ تیتانیوم Ti-6Al-4V

این آلیاژ در صنایع هوافضا و پزشکی استفاده میشود.

قطعات ساختهشده با L-PBF دارای استحکام کششی حدود ۱۱۰۰ مگاپاسکال و ازدیاد طول ۸ تا ۱۲ درصد هستند.

ساختار دانهای ریز و پراکندگی فاز آلفا-بتا، عامل اصلی این استحکام بالا است.

آلیاژ Inconel 718

بهدلیل مقاومت حرارتی بالا، در ساخت توربینهای گازی کاربرد دارد.

ریزساختار سلولی حاصل از L-PBF، مقاومت خزش و پایداری حرارتی را افزایش میدهد.

استحکام تسلیم حدود ۹۰۰ مگاپاسکال و سختی سطحی در محدوده ۳۵۰ تا ۴۰۰ ویکرز است.

فولاد ضدزنگ 316L

در فرآیند L-PBF، دانههای آستنیتی با ساختار ستونی شکل میگیرند.

این آلیاژ چقرمگی بالا و مقاومت خوردگی عالی دارد.

در حالت چاپشده، استحکام کششی حدود ۶۰۰ مگاپاسکال و ازدیاد طول ۴۰ درصد است.

رفتار شکست و تنش در قطعات L-PBF

رفتار شکست در قطعات چاپشده با L-PBF معمولاً ترکیبی از شکست ترد و نرم است.

ناهمسانی دانهها و وجود مرزهای حرارتی در محل همپوشانی لایهها نقش تعیینکننده دارد.

نواحی بحرانی شکست

مرز بین لایهها، به دلیل چسبندگی ضعیفتر

نواحی با حوضچههای ذوب ناقص

نقاط با تخلخل میکروسکوپی

در تصاویر میکروسکوپی، ترکها اغلب از نواحی تخلخل آغاز و در امتداد جهت لایهنشانی رشد میکنند.

افزایش همپوشانی لایهها تا ۳۰ درصد، رشد ترکها را کاهش میدهد.

مطلب مرتبط:خدمات پرینت سه بعدی SLS

اثر عملیات حرارتی پس از چاپ

عملیات حرارتی، ساختار و خواص نهایی را تثبیت میکند.

در فرآیند Stress Relieving با دمای ۶۰۰ تا ۸۰۰ درجه سانتیگراد، تنشهای پسماند حذف میشود.

در مرحله Hot Isostatic Pressing (HIP)، فشار گاز بالا باعث حذف تخلخل و بهبود چقرمگی میشود.

تغییرات ریزساختاری پس از HIP

دانهها گردتر و یکنواختتر میشوند.

چگالی قطعه به ۹۹.۹ درصد نزدیک میشود.

شکست ترد به شکست نرم تغییر میکند.

رفتار خستگی

قطعات L-PBF در مقایسه با قطعات ریختگی، مقاومت خستگی بالاتری دارند، به شرطی که سطح آنها پرداخت شود.

وجود تخلخل سطحی بیشترین اثر را بر کاهش عمر خستگی دارد.

پرداخت سطحی مکانیکی و یا عملیات لیزری میتواند عمر خستگی را تا دو برابر افزایش دهد.

سؤالات متداول

۱. L-PBF با روش DMLS چه تفاوتی دارد؟

از نظر اصول مشابهاند، اما در L-PBF از لیزر فیبری پرتوانتر و کنترل دقیقتر لایهنشانی استفاده میشود.

در نتیجه دقت ابعادی و چگالی بالاتری دارد.

۲. چرا قطعات L-PBF نیاز به عملیات حرارتی دارند؟

به دلیل نرخ سرد شدن بالا، تنشهای پسماند در قطعه باقی میماند.

عملیات حرارتی این تنشها را حذف و ساختار را پایدار میکند.

۳. آیا L-PBF برای هر فلزی مناسب است؟

خیر، فلزاتی با هدایت حرارتی بالا مثل مس و آلومینیوم نیاز به تنظیمات ویژه دارند.

آلیاژهای تیتانیوم، نیکل و فولاد بهترین گزینهها هستند.

۴. دمای مناسب بستر چقدر است؟

دمای بستر باید حدود ۲۰ تا ۴۰ درصد نقطه ذوب ماده باشد تا اختلاف حرارتی بین لایهها کاهش یابد.

۵. چرا سطح قطعات L-PBF زبر است؟

به دلیل ذرات پودر نیمهذوبشده که به سطح میچسبند.

با پرداخت مکانیکی یا لیزری میتوان سطح را صیقلی کرد.