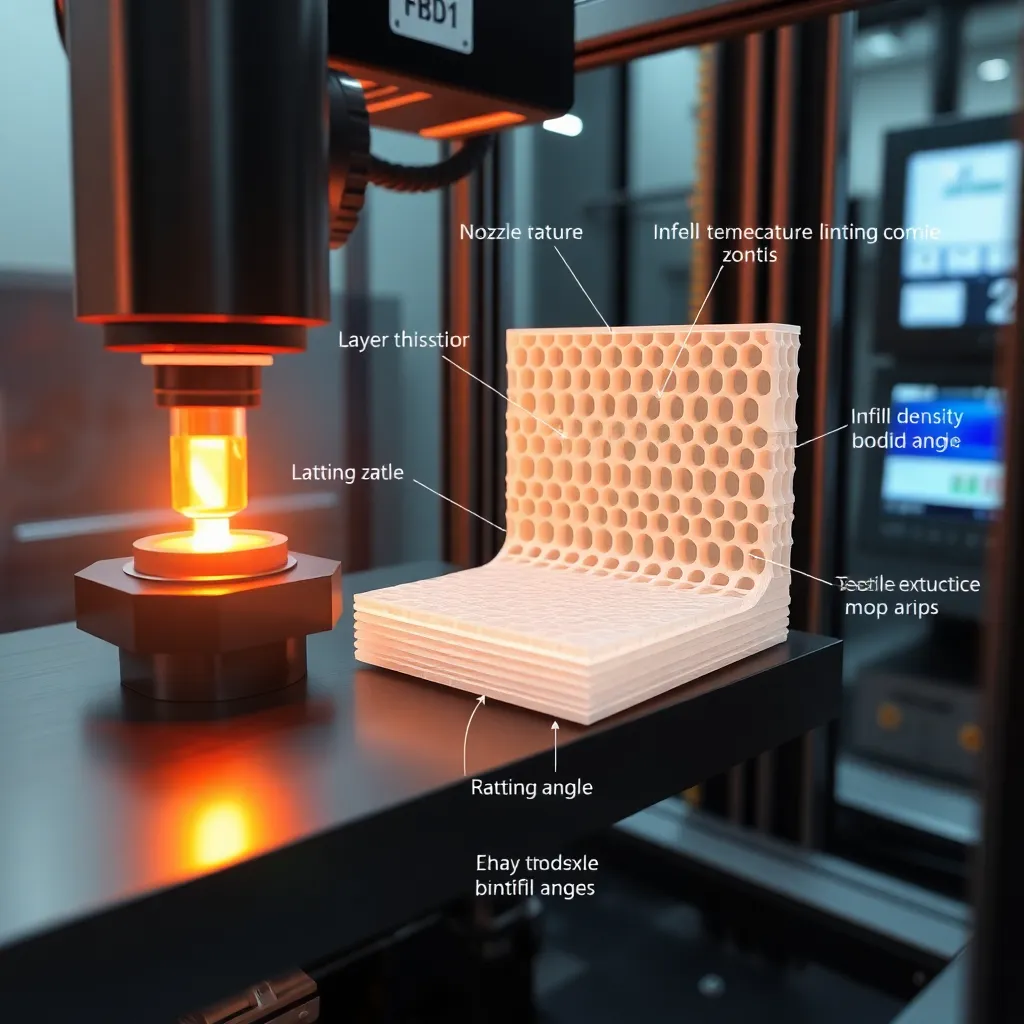

در فناوری چاپ سهبعدی FDM، کیفیت نهایی قطعه به دقت تنظیم پارامترهای فرآیند بستگی دارد.

هر تغییر کوچک در دمای نازل، سرعت چاپ یا ضخامت لایه، مستقیماً بر استحکام، چسبندگی لایهها و رفتار مکانیکی قطعه تأثیر میگذارد.

در صنایع مهندسی، هدف فقط تولید قطعه نیست، بلکه دستیابی به خواص مکانیکی پایدار و قابل تکرار است.

تحلیل علمی پارامترهای چاپ FDM، به مهندس کمک میکند تا ساختار میکروسکوپی مناسب و اتصال بینلایهای قویتری ایجاد کند.

مطلب مرتبط:خدمات پرینت سه بعدی SLA

مفهوم چاپ FDM و عملکرد آن

در فرآیند FDM (Fused Deposition Modeling)، رشته پلیمری حرارت داده میشود و لایه به لایه روی هم قرار میگیرد تا قطعه نهایی شکل بگیرد.

اجزای اصلی دستگاه

اکسترودر برای ذوب و تزریق ماده

نازل حرارتی برای کنترل دما و ضخامت لایه

بستر چاپ برای خنک شدن تدریجی

نرمافزار اسلایس برای تعریف مسیر و سرعت چاپ

مکانیسم اتصال لایهها

وقتی پلیمر مذاب از نازل خارج میشود، به لایه زیرین میچسبد و با آن ترکیب حرارتی و مکانیکی ایجاد میکند.

در این مرحله اگر دما، سرعت یا زمان مناسب نباشد، پیوند ضعیف شکل میگیرد و قطعه شکننده میشود.

اهمیت پارامترهای فرآیند در استحکام قطعات

هر پارامتر در چاپ سهبعدی نقش خاصی در انتقال حرارت، چسبندگی و ساختار نهایی دارد.

در ادامه، مهمترین پارامترها و تأثیر هرکدام توضیح داده شده است.

دمای نازل

دمای نازل تعیینکننده میزان ذوب و جریانپذیری ماده است.

دمای پایین

در دمای پایین، ماده بهطور کامل ذوب نمیشود و اتصال لایهها ناقص است. این حالت باعث ضعف در مقاومت کششی و شکست در ناحیه بین لایهها میشود.

دمای بالا

افزایش دمای نازل، چسبندگی لایهها را بهبود میدهد اما اگر بیش از حد باشد، دفرمگی و تاب خوردگی در قطعه ایجاد میشود.

محدوده بهینه

برای پلیمرهای PLA، دمای مناسب بین ۱۹۰ تا ۲۱۰ درجه سانتیگراد است. برای ABS، محدوده ۲۲۰ تا ۲۴۰ درجه بهترین نتیجه را میدهد.

ضخامت لایه (Layer Thickness)

ضخامت لایه یکی از پارامترهای مؤثر بر استحکام است.

لایههای ضخیم

در لایههای ضخیم، زمان خنکسازی بیشتر است و اتصال حرارتی بهتر انجام میشود، اما دقت سطح کاهش مییابد.

لایههای نازک

در لایههای نازک، جزئیات دقیقتر میشود ولی پیوند بینلایهای ضعیفتر است چون زمان ذوب کاهش مییابد.

مقدار پیشنهادی

برای قطعات مکانیکی، ضخامت لایه بین ۰.۱۵ تا ۰.۲۵ میلیمتر تعادل خوبی بین استحکام و دقت فراهم میکند.

جهت چاپ و زاویه لایهگذاری

زاویه لایهگذاری جهت نیروها در ساختار قطعه را مشخص میکند.

جهت عمودی

در چاپ عمودی، لایهها بهصورت پشتهای روی هم قرار میگیرند و بیشترین احتمال شکست در مرز بین لایهها وجود دارد.

جهت افقی

در چاپ افقی، نیروها در امتداد رشتهها منتقل میشوند و مقاومت بالاتر است.

جهت زاویهدار (۴۵ درجه)

چاپ در زاویه ۴۵ درجه تعادل بین استحکام در دو جهت و زیبایی سطح ایجاد میکند.

سرعت چاپ

سرعت چاپ تعیین میکند ماده چه مدت زمان برای اتصال و خنکسازی دارد.

سرعت زیاد

در سرعت بالا، ماده قبل از ایجاد پیوند کامل سرد میشود و لایهها بهخوبی به هم نمیچسبند.

سرعت پایین

سرعت پایین باعث چسبندگی بهتر میشود اما زمان تولید طولانیتر است و خطر انحراف دما در کل قطعه وجود دارد.

سرعت بهینه

برای PLA، سرعت حدود ۵۰ تا ۶۰ میلیمتر بر ثانیه مناسب است. در ABS، سرعت ۴۰ تا ۵۰ میلیمتر بر ثانیه بهترین تعادل را دارد.

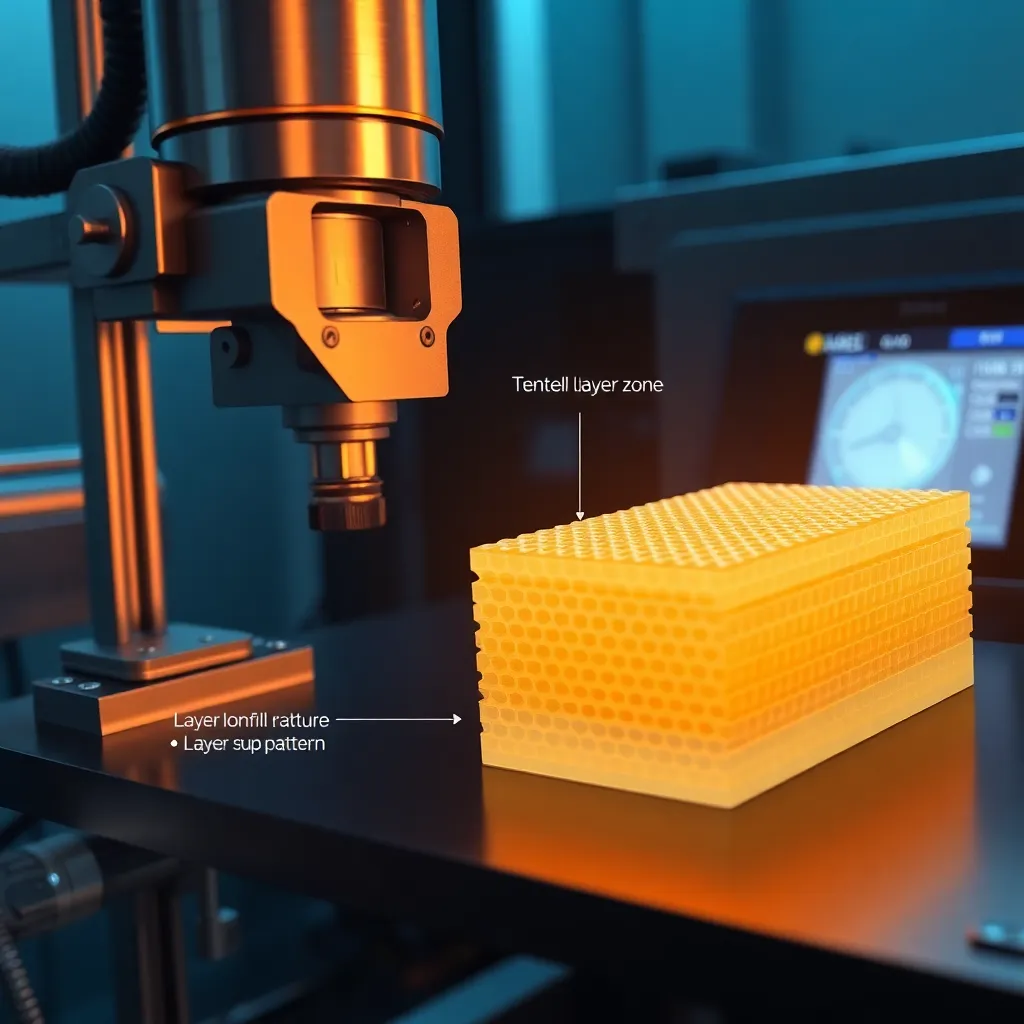

درصد پرشدگی (Infill Density)

در فرآیند چاپ FDM، پرشدگی تعیین میکند چه میزان از فضای داخلی قطعه با ماده پر شود.

این پارامتر یکی از عوامل مستقیم در استحکام، وزن و مصرف ماده است.

پرشدگی پایین

در پرشدگی کمتر از ۳۰ درصد، وزن قطعه کاهش مییابد ولی مقاومت فشاری و خمشی ضعیفتر است.

قطعات با این حالت برای نمونهسازی سریع مناسباند اما کاربرد سازهای ندارند.

پرشدگی بالا

افزایش پرشدگی تا بیش از ۸۰ درصد، پیوستگی داخلی را بیشتر میکند و مقاومت خمشی و ضربهای را افزایش میدهد.

اما این حالت موجب افزایش وزن و زمان چاپ میشود.

شاید برایتان مفید باشد:پرینت سه بعدی FDM

مقدار بهینه

برای قطعات با کاربرد مکانیکی، پرشدگی بین ۴۰ تا ۶۰ درصد تعادل مناسبی بین وزن و استحکام ایجاد میکند.

الگوی پرشدگی (Infill Pattern)

الگوی هندسی مسیرهای داخلی بر انتقال نیرو و تغییر شکل قطعه اثر دارد.

شبکه مربعی (Grid)

ساختار ساده و سریع برای چاپ، اما تمرکز تنش در گوشهها دارد.

ساختار ششضلعی (Honeycomb)

این الگو توزیع تنش یکنواخت دارد و نسبت وزن به استحکام در آن بهینه است.

الگوی Gyroid

یکی از پیشرفتهترین الگوها است که به دلیل پیوستگی در سه بعد، مقاومت عالی در برابر فشار و خمش دارد.

دمای بستر چاپ (Bed Temperature)

دمای بستر در کنترل تابخوردگی، چسبندگی لایه اول و جلوگیری از ترک سطحی نقش دارد.

بستر سرد

در دمای پایین، ماده سریع منقبض میشود و قطعه از بستر جدا میشود.

بستر گرم

افزایش دمای بستر تا محدوده ۶۰ تا ۱۰۰ درجه سانتیگراد، انقباض را کنترل میکند و چسبندگی بهتر بین لایههای اولیه ایجاد میشود.

دماهای پیشنهادی

برای PLA، دمای بستر ۶۰ درجه و برای ABS حدود ۹۰ تا ۱۰۰ درجه مناسب است.

خنککاری و جریان هوا

سیستم خنککاری باید به گونهای تنظیم شود که لایهها فرصت اتصال حرارتی کافی را داشته باشند.

خنککاری سریع

باعث افت دما پیش از ایجاد پیوند کامل میشود و استحکام بینلایهای را کاهش میدهد.

خنککاری کنترلشده

در خنککاری تدریجی، زمان کافی برای ترکیب مولکولی بین لایهها فراهم میشود. این روش مقاومت کششی را تا ۲۰ درصد بهبود میدهد.

تأثیر جهت چاپ بر خواص مکانیکی

در آزمایشهای کشش و خمش مشخص شده است که قطعات چاپشده در جهت افقی، مقاومت بالاتری نسبت به جهت عمودی دارند.

این اختلاف ناشی از نحوه توزیع تنش بین رشتهها و پیوند لایهها است.

مطلب مرتبط:خدمات پرینت سه بعدی SLS

رفتار کششی

قطعات چاپشده با زاویه ۴۵ درجه، بهترین توزیع تنش را دارند و شکست ناگهانی در آنها کمتر اتفاق میافتد.

رفتار خمشی

در تست خمشی سهنقطهای، نمونههایی با پرشدگی بالا و الگوی honeycomb بیشترین مقاومت را نشان دادهاند.

اثر سرعت و دمای نازل بر ریزساختار

با بررسی تصاویر میکروسکوپی مشخص شده است که سرعت پایین و دمای نازل بالاتر، موجب همجوشی بهتر بین لایهها میشود.

در این حالت، مرز بین لایهها کمتر دیده میشود و ساختار یکپارچهتر است.

نکته فنی

اگر دمای نازل ۱۰ تا ۱۵ درجه کمتر از مقدار بهینه باشد، تخلخل داخلی تا دو برابر افزایش مییابد و مقاومت کششی تا ۳۰ درصد افت میکند.

تحلیل دادههای تجربی در چاپ FDM

برای شناخت تأثیر پارامترها، نتایج آزمایشهای مکانیکی روی نمونههای چاپشده با تنظیمات مختلف بررسی میشود.

آزمایش کشش

نمونههایی با دمای نازل ۲۰۰ تا ۲۴۰ درجه و سرعت چاپ ۳۰ تا ۶۰ میلیمتر بر ثانیه مورد آزمون قرار گرفتند.

نتایج نشان داد در دمای بالاتر و سرعت پایینتر، استحکام کششی تا ۲۵ درصد افزایش دارد.

آزمایش خمش

نمونههایی با پرشدگی ۲۰، ۴۰ و ۸۰ درصد مقایسه شدند.

نمونه با پرشدگی ۶۰ درصد و الگوی honeycomb بیشترین مقاومت خمشی را داشت.

آزمایش ضربه

قطعات چاپشده در زاویه ۴۵ درجه نسبت به جهت نیرو، پایداری بیشتری در برابر شکست ناگهانی نشان دادند.

چسبندگی بینلایهای (Interlayer Adhesion)

چسبندگی بینلایهای، عامل کلیدی در تعیین استحکام مکانیکی کل قطعه است.

عوامل مؤثر بر چسبندگی

دمای نازل و بستر

زمان بین چاپ دو لایه

فشار تزریق ماده مذاب

زبری سطح لایه قبلی

مکانیزم پیوند

وقتی لایه جدید روی لایه قبلی قرار میگیرد، گرما باعث ذوب سطح قبلی شده و پیوند مولکولی ایجاد میشود.

اگر دما یا فشار کافی نباشد، مرز مشخصی بین لایهها باقی میماند و ترک از همان ناحیه شروع میشود.

بهینهسازی پیوند

افزایش دمای نازل تا ۵ درصد بالاتر از مقدار اسمی، پیوند لایهها را تقویت میکند بدون اینکه شکل سطحی تغییر محسوس داشته باشد.

اثر رطوبت مواد بر استحکام

رطوبت یکی از عوامل پنهان در کاهش استحکام قطعات چاپشده است.

جذب رطوبت در فیلامنت

پلیمرهای PLA و ABS بهسرعت رطوبت محیط را جذب میکنند. هنگام حرارتدهی، بخار آب ایجاد شده درون لایهها حفرههایی بهوجود میآورد.

نتیجه آزمایش

در نمونههایی که فیلامنت خشکنشده بود، مقاومت کششی تا ۴۰ درصد کمتر از نمونه خشک بود.

بنابراین، خشک کردن فیلامنت پیش از چاپ با دمای ۵۰ تا ۶۰ درجه الزامی است.

اثر زاویه مسیر چاپ (Raster Angle)

زاویه مسیر چاپ تعیین میکند جهت فیلامنتها نسبت به نیروی وارد بر قطعه چگونه باشد.

زاویه ۰ درجه

استحکام در راستای طولی بیشینه است، اما مقاومت عرضی پایین است.

زاویه ۹۰ درجه

قطعه در برابر نیروهای عمودی ضعیفتر است اما تغییر شکل سطحی کمتری دارد.

زاویه ۴۵ درجه

بهترین تعادل بین استحکام در دو جهت و پایداری ابعادی ایجاد میشود.

در قطعات صنعتی، ترکیب مسیرهای ۰ و ۴۵ درجه متداولترین روش است.

تأثیر دمای محیط و تهویه چاپگر

دمای محیط اطراف چاپگر در یکنواختی سرد شدن لایهها نقش مهمی دارد.

محیط سرد

در دمای پایینتر از ۲۰ درجه، اختلاف حرارتی بین لایهها افزایش مییابد و ترک سطحی شکل میگیرد.

محیط گرم کنترلشده

در محدوده ۲۵ تا ۳۰ درجه و بدون جریان مستقیم هوا، خنکسازی یکنواخت انجام میشود و استحکام قطعه افزایش مییابد.

جمعبندی

تحلیل دقیق پارامترهای فرآیند در چاپ سهبعدی FDM، کلید دستیابی به قطعات با استحکام بالا و خواص مکانیکی پایدار است.

هر پارامتر در این فرآیند نقشی مستقیم در رفتار نهایی قطعه دارد:

دمای نازل تعیینکننده کیفیت همجوشی لایههاست.

ضخامت لایه بر جزئیات و چسبندگی تأثیر دارد.

سرعت چاپ زمان اتصال و انجماد را کنترل میکند.

درصد و الگوی پرشدگی مسیر انتقال نیرو را مشخص میکند.

زاویه چاپ جهت تنش و توزیع بار را تعیین میکند.

برای تولید قطعات مقاوم، تنظیم همزمان این پارامترها ضروری است.

بهطور خلاصه، دمای نازل مناسب، سرعت متوسط، پرشدگی حدود ۵۰ درصد و زاویه چاپ ۴۵ درجه ترکیبی بهینه برای دستیابی به قطعات با استحکام بالا است.

اجرای آزمایشهای کشش، خمش و ضربه روی نمونههای چاپشده به مهندس اجازه میدهد تا بهترین تنظیم را برای ماده مورد نظر خود انتخاب کند.

در نهایت، کنترل رطوبت فیلامنت و حفظ دمای ثابت محیط از پیشنیازهای تولید موفق هستند.

سؤالات متداول

۱. چرا قطعات چاپشده با FDM شکننده میشوند؟

شکنندگی اغلب به دلیل دمای پایین نازل یا خنککاری سریع اتفاق میافتد. در این حالت پیوند بین لایهها ناقص است.

۲. چه تنظیمی برای استحکام بالا مناسب است؟

دمای نازل بالا، سرعت متوسط و زاویه چاپ ۴۵ درجه بهترین ترکیب برای افزایش چسبندگی و مقاومت مکانیکی است.

۳. آیا افزایش پرشدگی همیشه مفید است؟

افزایش بیش از حد پرشدگی باعث سنگین شدن قطعه و تنش حرارتی بیشتر میشود. مقدار ۴۰ تا ۶۰ درصد کافی است.

۴. نقش الگوی پرشدگی در استحکام چیست؟

الگوی honeycomb و gyroid به دلیل توزیع یکنواخت تنش، بهترین گزینه برای قطعات باربر هستند.

۵. آیا خشک کردن فیلامنت واقعاً مهم است؟

بله. فیلامنت مرطوب در زمان چاپ حفره ایجاد میکند و استحکام را تا ۴۰ درصد کاهش میدهد.