در چاپ سهبعدی، کیفیت نهایی قطعه به نحوه حرکت نازل و ترتیب مسیر چاپ وابسته است.

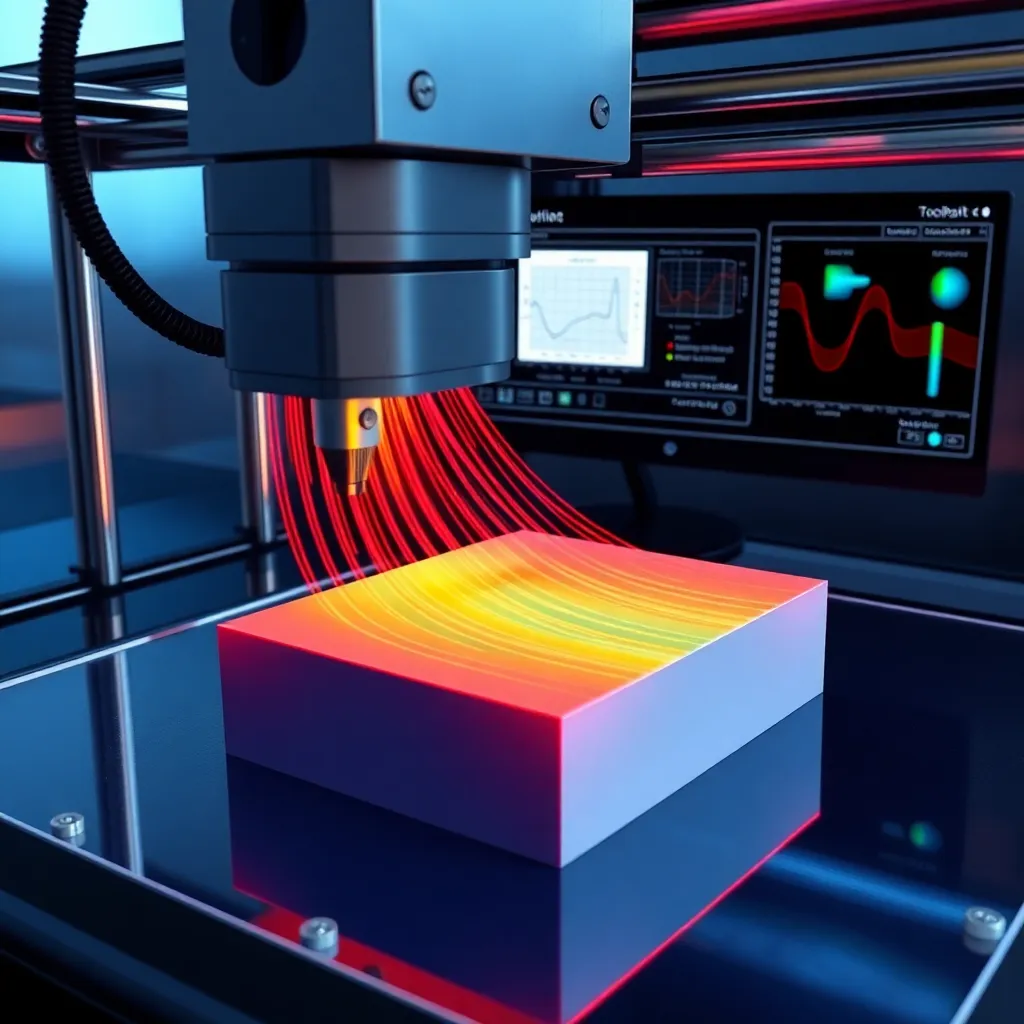

هر مسیر نازل، دمای موضعی، نرخ انجماد و توزیع حرارتی خاصی در ماده ایجاد میکند.

اگر مسیر بهینه نباشد، تنشهای پسماند در ساختار باقی میماند و باعث تابخوردگی، تغییر ابعاد یا ترک در قطعه میشود.

بهینهسازی مسیر نازل، یکی از روشهای پیشرفته برای کنترل این پدیده است.

در این فرآیند، با تغییر ترتیب حرکت نازل، جهت لایهگذاری و الگوی حرکتی، توزیع تنش و دمای قطعه یکنواختتر میشود.

مطلب مرتبط:خدمات پرینت سه بعدی SLA

مفهوم تنشهای پسماند در چاپ سهبعدی

در فرآیند چاپ، هر لایه پس از انجماد، در اثر اختلاف دما با لایه بعدی منقبض میشود.

این اختلاف حرارتی باعث ایجاد نیروهای داخلی میشود که در ماده باقی میمانند.

منشأ تنش پسماند

اختلاف دمای بین نواحی مختلف قطعه

انجماد سریع ماده مذاب در لایههای پایینی

محدود شدن انبساط حرارتی در اثر لایههای بالایی

اثرات منفی

تابخوردگی (Warping) در قطعات نازک

ترک در محل تغییر جهت چاپ

تغییر ابعاد نهایی و انحراف از مدل CAD

تنشهای پسماند در قطعات فلزی چاپشده با روشهایی مثل SLM شدیدتر است، اما در چاپ پلیمری FDM نیز بر دقت و استحکام تأثیر مستقیم دارد.

هدف از بهینهسازی مسیر نازل

هدف اصلی از بهینهسازی مسیر چاپ، کنترل دما و انبساط در طول فرآیند است تا گرما در سطح قطعه بهصورت یکنواخت توزیع شود.

اهداف مهندسی

کاهش تمرکز حرارتی در گوشهها و مرزها

کنترل سرعت انجماد لایهها

حفظ همدما بودن لایههای مجاور

جلوگیری از همپوشانی بیشازحد در مسیرها

مزایای عملکردی

کاهش تنش پسماند تا ۴۰ درصد

افزایش دقت ابعادی و پایداری هندسی

بهبود چسبندگی بین لایهها

کاهش نیاز به عملیات پسفرآیند حرارتی

پارامترهای مؤثر در طراحی مسیر نازل

طراحی مسیر نازل شامل مجموعهای از پارامترهای حرکتی و هندسی است که بر رفتار حرارتی و مکانیکی اثر دارند.

جهت حرکت نازل

جهت حرکت باید به گونهای انتخاب شود که انتقال حرارت بهصورت متوازن انجام شود.

حرکت مارپیچی یا شعاعی نسبت به حرکت خطی ساده، تنشهای تجمعی کمتری ایجاد میکند.

ترتیب لایهگذاری

چاپ از نقاط مرکزی به بیرون باعث خروج حرارت بهتر میشود و از انقباض ناهمگن جلوگیری میکند.

فاصله مسیرها

فاصله زیاد باعث ناپیوستگی سطحی میشود، در حالی که فاصله کم، تجمع حرارتی را افزایش میدهد.

باید فاصله بین خطوط حدود ۹۰ تا ۱۱۰ درصد قطر نازل تنظیم شود.

سرعت حرکت

سرعت پایینتر زمان بیشتری برای پخش حرارت ایجاد میکند و گرادیان حرارتی را کاهش میدهد.

اثر دمای چاپ بر توزیع تنش

دمای بالای نازل و بستر چاپ نقش مهمی در تعادل حرارتی دارد.

دمای نازل بالا

حرارت یکنواختتر در لایههای زیرین ایجاد میکند و انقباض کاهش مییابد، اما دمای بیشازحد باعث پدیده خمیدگی میشود.

دمای بستر

اگر بستر خیلی سرد باشد، تنش بین لایه اول و دوم شدیدتر میشود.

دمای مناسب بستر حدود ۶۰ تا ۹۰ درجه سانتیگراد، اختلاف دما را کنترل میکند.

روشهای بهینهسازی مسیر نازل

بهینهسازی مسیر چاپ با ترکیب دادههای حرارتی، مدلسازی عددی و الگوریتمهای کامپیوتری انجام میشود. هدف آن کاهش تنشهای تجمعی و یکنواخت کردن نرخ سرد شدن است.

الگوریتمهای مبتنی بر شبیهسازی حرارتی

در این روش، نرمافزار رفتار حرارتی ماده را در زمان چاپ شبیهسازی میکند.

با تغییر الگوی حرکت نازل، مسیرهایی انتخاب میشوند که گرما در سطح قطعه به طور متعادل پخش شود.

الگوریتمهای ژنتیکی

الگوریتم ژنتیکی از اصول انتخاب طبیعی برای یافتن مسیر بهینه استفاده میکند.

در هر مرحله، مسیرهایی با کمترین تمرکز حرارتی و تنش پسماند باقی میمانند و مسیرهای نامناسب حذف میشوند.

الگوریتمهای هوش مصنوعی و یادگیری ماشین

مدلهای یادگیری ماشین با تحلیل دادههای چاپ قبلی، رفتار ماده در شرایط مختلف را پیشبینی میکنند.

با استفاده از این دادهها، نرمافزار مسیرهای جدیدی پیشنهاد میدهد که تنش در آنها کمتر است.

تحلیل جریان حرارتی در مسیر چاپ

در فرآیند FDM، گرمای منتقلشده از نازل به لایه زیرین نقش اصلی در شکلگیری تنش دارد.

مناطق گرم و سرد

در مسیرهای طولانی خطی، نازل زمان بیشتری در یک راستا حرکت میکند و حرارت در آن ناحیه متمرکز میشود.

در مقابل، مسیرهای کوتاه و متقاطع باعث توزیع یکنواختتر دما میشوند.

پدیده تجمع حرارت

وقتی نازل چند بار از روی یک نقطه عبور میکند، دمای موضعی بالا میرود.

این نقطه پس از انجماد دچار انقباض شدید میشود و ترکهای سطحی بهوجود میآیند.

شاید برایتان مفید باشد:پرینت سه بعدی FDM

توزیع حرارتی بهینه

استفاده از مسیرهای شعاعی یا مارپیچی با توقفهای کوتاه بین خطوط چاپ، اختلاف دمای سطحی را کاهش میدهد و تنشهای پسماند تا ۳۰ درصد کمتر میشود.

مقایسه مسیرهای حرکتی مختلف

نوع مسیر چاپ، توزیع نیرو و دمای نهایی را تعیین میکند.

مسیر خطی (Linear Path)

در چاپ سنتی، نازل در خطوط مستقیم رفت و برگشتی حرکت میکند.

این الگو ساده و سریع است، اما تمرکز حرارتی در دو انتهای مسیر ایجاد میشود.

مسیر مارپیچی (Spiral Path)

در این روش، نازل از مرکز به بیرون بهصورت پیوسته حرکت میکند.

این الگو جریان حرارتی نرمتری ایجاد میکند و از تشکیل ترک در مرزها جلوگیری میکند.

مسیر منحنی متقاطع (Cross Curved Path)

در این روش، جهت مسیر در هر لایه متفاوت است و الگوی متقاطع شکل میگیرد.

نتیجه آن توزیع حرارت متعادل و چسبندگی بهتر بین لایهها است.

کنترل ترتیب چاپ در سطوح پیچیده

در قطعات با هندسه پیچیده، ترتیب لایهگذاری باید به گونهای طراحی شود که انقباض در هر بخش بهصورت تدریجی انجام شود.

تقسیم ناحیه چاپ

مدل به بخشهای کوچکتر تقسیم میشود تا حرارت در هر ناحیه کنترل شود.

چاپ به ترتیب از مرکز به مرزها انجام میشود تا اختلاف دما بین نواحی کاهش یابد.

وقفههای کنترلشده

در چاپ قطعات ضخیم، وقفههای کوتاه بین لایهها کمک میکند تا هر لایه قبل از چاپ بعدی به دمای پایدار برسد.

استفاده از نرمافزارهای بهینهسازی مسیر

نرمافزارهایی مانند Simplify3D، Cura، و Slic3r قابلیت تنظیم مسیر بهینه را ارائه میدهند.

در نسخههای پیشرفتهتر، کاربر میتواند مسیر دلخواه را بر اساس تحلیل حرارتی تعریف کند.

در صنایع فلزی، ابزارهایی مانند ANSYS Additive Suite یا Autodesk Netfabb برای شبیهسازی حرارتی و اصلاح مسیر چاپ به کار میروند.

اثر سرعت نازل بر توزیع تنش

سرعت حرکت نازل رابطه مستقیمی با نرخ انجماد و توزیع دمایی در قطعه دارد.

سرعت بالا

در سرعت زیاد، ماده فرصت کافی برای چسبیدن به لایه زیرین ندارد.

در نتیجه نواحی سرد و گرم ناهمگون ایجاد میشود که تنش داخلی را افزایش میدهد.

سرعت پایین

سرعت کم باعث تجمع حرارت در مسیر چاپ و افزایش انقباض در زمان سرد شدن میشود.

بنابراین باید تعادل بین سرعت و دمای نازل حفظ شود تا حرارت در تمام مسیر پخش شود.

مقدار بهینه

بر اساس آزمایشها، سرعت بین ۴۰ تا ۵۵ میلیمتر بر ثانیه برای مواد PLA و ABS بهترین تعادل را ایجاد میکند.

در چاپ فلزی، کنترل سرعت بهصورت پویا در هر ناحیه انجام میشود تا نرخ سرد شدن ثابت بماند.

توقفهای موضعی و الگوی سرمایش کنترلشده

در مسیرهای پیچیده یا قطعات ضخیم، افزودن توقفهای کوتاه بین خطوط چاپ باعث تعادل حرارتی بهتر میشود.

توقفهای موضعی

نازل برای چند ثانیه از یک ناحیه دور میشود تا حرارت پخش شود.

این کار مانع از تمرکز گرما در نقاط تقاطع میشود.

سرمایش کنترلشده

در سیستمهای پیشرفته، فن خنککننده سرعت خود را بر اساس دمای موضعی تنظیم میکند.

در نواحی ضخیمتر، جریان هوا کمتر میشود تا انجماد آهستهتری ایجاد شود.

مطلب مرتبط:خدمات پرینت سه بعدی SLS

راهکارهای کاهش تابخوردگی (Warping)

تابخوردگی یکی از نتایج اصلی توزیع غیریکسان حرارت و تنش پسماند است.

تنظیم دمای بستر

دمای پایینتر از مقدار توصیهشده باعث انقباض سریع لایه اول میشود.

دمای مناسب بستر بین ۶۰ تا ۸۰ درجه حرارت یکنواختی ایجاد میکند.

طراحی پایه چاپ

افزودن Brim یا Raft به سطح زیرین قطعه چسبندگی را افزایش میدهد و از خم شدن گوشهها جلوگیری میکند.

کنترل توالی چاپ

چاپ نواحی حساس در انتهای فرآیند باعث انجماد متعادلتر میشود.

در مقابل، شروع چاپ از نقاط مرکزی خطر تابخوردگی را کمتر میکند.

کاربردهای صنعتی بهینهسازی مسیر نازل

بهینهسازی مسیر چاپ نهتنها در چاپ پلیمر بلکه در چاپ فلزی و کامپوزیتی اهمیت دارد.

صنعت هوافضا

در چاپ قطعات موتور و پرهها، مسیر نازل با مدل حرارتی ترکیب میشود تا تنش پسماند حداقل شود.

مهندسی پزشکی

در چاپ ایمپلنتهای تیتانیومی، مسیر حرکتی مارپیچی باعث توزیع یکنواخت دما و جلوگیری از شکست ساختاری میشود.

قطعات دقیق صنعتی

در چاپ چرخدندهها و اجزای دقیق، مسیر چاپ بهگونهای تنظیم میشود که دمای مرزها پایینتر و نرخ انجماد یکسان باشد.

روشهای تجربی اعتبارسنجی مسیر چاپ

مهندسان برای اطمینان از صحت مسیر بهینه از روشهای تجربی استفاده میکنند.

تصویربرداری حرارتی

دوربین مادون قرمز برای بررسی الگوی حرارتی در حین چاپ به کار میرود.

با این روش نقاط گرم و سرد مشخص میشوند و مسیر اصلاح میشود.

تحلیل عددی

شبیهسازی CFD و FEM برای پیشبینی تنش و دمای قطعه قبل از چاپ واقعی انجام میشود.

آزمون مکانیکی

نمونههای چاپشده با مسیرهای مختلف تحت آزمون کشش و خمش قرار میگیرند تا تأثیر واقعی تنش پسماند ارزیابی شود.

جمعبندی

بهینهسازی مسیر نازل در چاپ سهبعدی یک عامل حیاتی برای کنترل کیفیت ساخت و دوام قطعات است.

تحلیلها نشان میدهد که توزیع حرارت و تنش در طول فرآیند چاپ، مستقیماً از مسیر حرکت نازل تأثیر میگیرد.

برای کاهش تنشهای پسماند، باید به چند اصل کلیدی توجه کرد:

انتخاب مسیر چاپ بر اساس هندسه قطعه، نه صرفاً سرعت تولید

حفظ یکنواختی حرارتی در تمام نواحی چاپ با کنترل دما و سرعت

بهکارگیری مسیرهای مارپیچی یا متقاطع بهجای خطوط رفتوبرگشتی ساده

استفاده از توقفهای کوتاه برای پخش حرارت در نواحی متراکم

تحلیل حرارتی و عددی پیش از چاپ برای شناسایی نقاط بحرانی

در چاپ صنعتی، ترکیب نرمافزارهای شبیهسازی با الگوریتمهای بهینهسازی خودکار باعث کاهش ترکها و تابخوردگی و افزایش دقت ابعادی تا ۳۰ درصد میشود.

این فرآیند برای تولید قطعات حساس مانند اجزای هوافضا، تجهیزات پزشکی و قالبهای مهندسی حیاتی است.

سؤالات متداول

۱. چرا تنش پسماند در چاپ سهبعدی ایجاد میشود؟

در اثر اختلاف دما بین لایههای چاپشده، انقباضهای موضعی رخ میدهد که نیروهای داخلی در قطعه باقی میگذارند.

۲. چه نوع مسیر چاپی تنش کمتری ایجاد میکند؟

مسیرهای مارپیچی و منحنی متقاطع توزیع حرارتی یکنواختتری ایجاد میکنند و تنش کمتری نسبت به مسیرهای خطی دارند.

۳. آیا بهینهسازی مسیر چاپ فقط برای فلزات کاربرد دارد؟

خیر. در چاپ پلیمری (FDM) نیز تنشهای پسماند باعث تابخوردگی میشوند و مسیر بهینه نقش کلیدی در کنترل آن دارد.

۴. چگونه سرعت چاپ بر تنش پسماند اثر میگذارد؟

در سرعت بالا، ماده سریع منجمد میشود و چسبندگی لایهها کاهش مییابد. در سرعت پایین، تجمع حرارت بیشتر است. باید تعادل بین آنها حفظ شود.

۵. چه نرمافزارهایی برای بهینهسازی مسیر نازل مناسب هستند؟

Cura، Simplify3D، Slic3r برای چاپ پلیمری و ANSYS Additive Suite یا Netfabb برای چاپ فلزی بهترین گزینهها هستند.