در چاپ سهبعدی با فناوری FDM، مواد ترموپلاستیک بهصورت رشتهای ذوب میشوند و لایهبهلایه روی هم قرار میگیرند.

رفتار حرارتی این مواد نقش اساسی در چسبندگی، انقباض و کیفیت سطح دارد.

دمای اکسترودر باید بهگونهای تنظیم شود که جریان ماده پایدار باشد و هر لایه بهدرستی با لایه قبلی ترکیب شود.

اگر دما بیش از حد پایین باشد، لایهها بهخوبی به هم نمیچسبند و سطح قطعه زبر میشود.

در مقابل، اگر دما بالا باشد، ماده بیش از حد روان میشود و جزئیات سطح از بین میرود.

بنابراین درک رفتار حرارتی مواد و تنظیم دقیق دمای اکسترودر کلید کیفیت چاپ است.

مطلب مرتبط:خدمات پرینت سه بعدی SLA

رفتار حرارتی مواد ترموپلاستیک

مواد ترموپلاستیک با حرارت نرم میشوند و با سرد شدن دوباره جامد میگردند.

در فرآیند چاپ، هر تغییر ناگهانی در دما مستقیماً بر پیوند بین لایهها و دقت سطحی اثر میگذارد.

دمای انتقال شیشهای (Tg)

دمایی است که در آن ماده از حالت سخت به حالت نرم تبدیل میشود.

برای PLA حدود ۶۰ درجه و برای ABS حدود ۱۰۵ درجه است.

اگر چاپ در دمای پایینتر از Tg انجام شود، پیوند بین لایهها ضعیف خواهد بود.

دمای ذوب (Tm)

دمایی است که در آن ساختار کریستالی ماده شکسته میشود و جریان مذاب شکل میگیرد.

کنترل این دما برای حفظ پایداری اکستروژن حیاتی است.

انجماد مجدد

پس از خروج از نازل، ماده باید بهسرعت منجمد شود تا شکل خود را حفظ کند.

اما اگر نرخ سرد شدن بیش از حد باشد، تنش حرارتی و ترک در سطح ظاهر میشود.

نقش هدایت حرارتی در کیفیت سطح

هدایت حرارتی مشخص میکند حرارت در ماده چگونه منتقل میشود.

مواد با هدایت حرارتی پایین مانند PLA، دمای موضعی بالاتری را در حین چاپ حفظ میکنند.

این ویژگی باعث سطح صافتر اما خطر تابخوردگی بیشتر میشود.

در مقابل، موادی مانند ABS و PETG حرارت را سریعتر منتقل میکنند و خنکسازی یکنواختتری دارند.

در نتیجه سطح ماتتر اما پایدارتر تولید میشود.

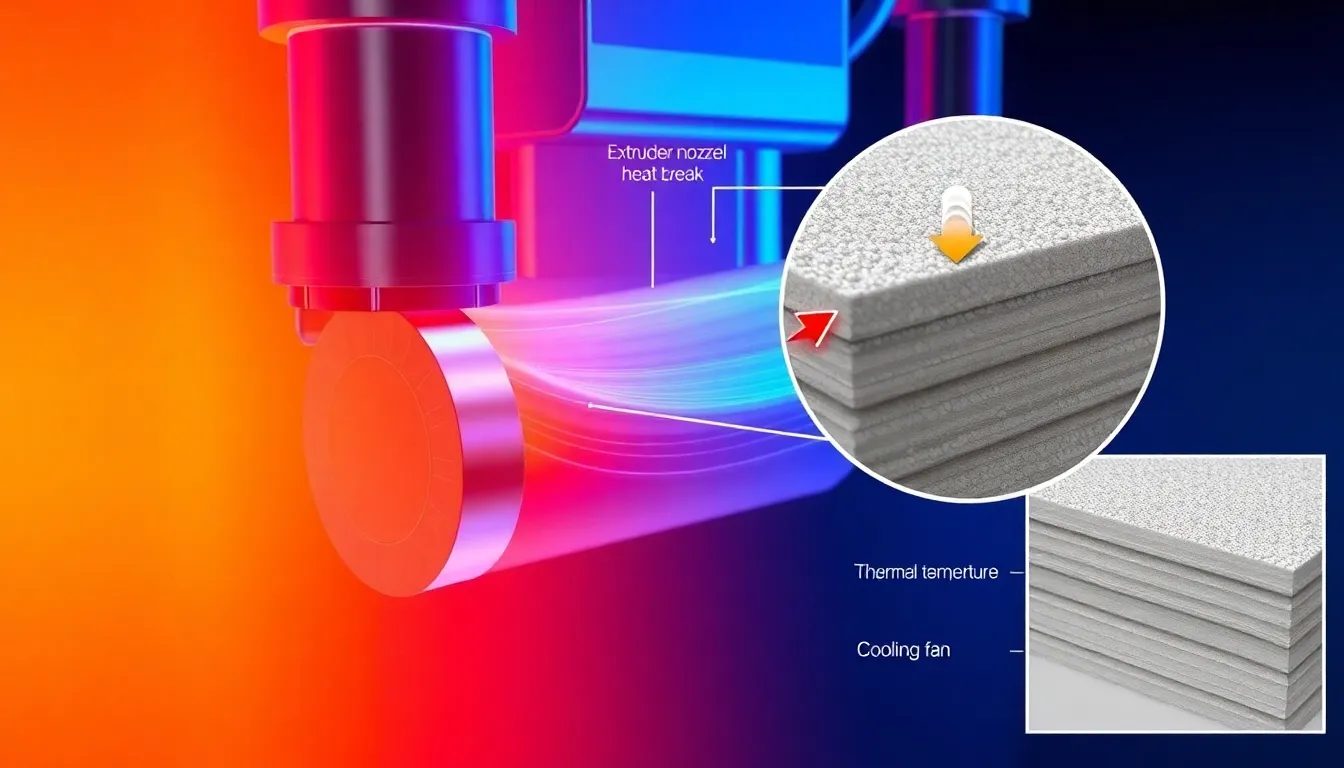

اهمیت دمای اکسترودر در چاپ سهبعدی

دمای اکسترودر تعیین میکند ماده چگونه از نازل خارج شود و چه نوع سطحی ایجاد کند.

دمای پایینتر از حد مجاز

در دماهای پایین، جریان ماده ناپیوسته میشود و نواحی بین لایهها خالی میماند.

نتیجه آن زبری سطح، ترکهای ریز و کاهش چسبندگی است.

دمای بالاتر از حد مجاز

در دماهای بالا، ماده بیش از حد نرم میشود و خطوط چاپ در هم ادغام میشوند.

این حالت باعث از بین رفتن جزئیات سطح و تغییر ابعاد قطعه میشود.

دمای بهینه

دمای مناسب برای هر ماده در محدودهای مشخص است:

PLA: بین ۱۹۰ تا ۲۲۰ درجه سانتیگراد

ABS: بین ۲۳۰ تا ۲۵۰ درجه سانتیگراد

PETG: بین ۲۲۰ تا ۲۴۵ درجه سانتیگراد

تأثیر دمای بستر چاپ بر رفتار حرارتی

دمای بستر یکی از عوامل کلیدی در کنترل رفتار حرارتی مواد ترموپلاستیک است.

بستر چاپ نهتنها باعث چسبندگی لایه اول میشود بلکه بر توزیع حرارت کل قطعه تأثیر دارد.

دمای بستر پایین

وقتی دمای بستر کمتر از مقدار لازم باشد، لایه اول سریعتر سرد میشود و از بستر جدا میگردد.

در این حالت تابخوردگی و ترک در پایه قطعه دیده میشود.

دمای بستر بالا

اگر دمای بستر بیش از اندازه تنظیم شود، ماده دیرتر منجمد میشود و شکل قطعه تغییر میکند.

افزایش حرارت در سطح پایینی باعث انبساط و اعوجاج در لایههای بالاتر میشود.

محدوده بهینه دمای بستر

PLA: ۵۰ تا ۶۰ درجه سانتیگراد

ABS: ۹۰ تا ۱۱۰ درجه سانتیگراد

PETG: ۷۰ تا ۸۰ درجه سانتیگراد

این مقادیر کمک میکنند تا حرارت بهصورت یکنواخت در لایههای پایین و بالا پخش شود و استحکام و سطح قطعه بهبود یابد.

نقش خنکسازی در کنترل رفتار حرارتی

خنکسازی کنترلشده یکی از عناصر حیاتی در شکلگیری کیفیت سطح است.

هدف، انجماد تدریجی ماده بدون ایجاد اختلاف حرارتی ناگهانی بین لایهها است.

جریان هوای یکنواخت

در چاپ PLA، خنکسازی سریعتر باعث سطح براقتر و خطوط ظریفتر میشود.

در مقابل، ABS نیاز به جریان هوای ملایم دارد تا از ترک جلوگیری شود.

خنکسازی ناهمگون

در صورتی که فن فقط به بخشی از قطعه جریان هوا برساند، اختلاف دما بین نواحی مختلف ایجاد میشود.

این موضوع منجر به تغییر ابعاد موضعی و زبری سطح میگردد.

خنکسازی تطبیقی

در چاپگرهای صنعتی، خنکسازی بر اساس دمای واقعی قطعه کنترل میشود.

فن با کاهش یا افزایش دور خود، دمای هر لایه را در محدوده مطلوب نگه میدارد.

تحلیل تجربی کیفیت سطح در مواد مختلف

برای ارزیابی رفتار حرارتی، نمونههایی از PLA، ABS و PETG در سه دمای مختلف چاپ شدند.

پارامترهای اکسترودر و بستر مطابق جدول زیر تنظیم شدند:

| نوع ماده | دمای اکسترودر (°C) | دمای بستر (°C) | کیفیت سطح |

|---|---|---|---|

| PLA | 190 | 55 | زبر، چسبندگی کم |

| PLA | 210 | 55 | صاف، براق |

| ABS | 240 | 100 | نیمهصاف، مقاوم |

| ABS | 250 | 100 | مات، ترک سطحی |

| PETG | 225 | 75 | صاف، چسبندگی بالا |

نتایج نشان داد در دمای بهینه هر ماده، تعادل بین روانی جریان و انجماد برقرار میشود.

افزایش بیش از حد دما باعث ادغام خطوط چاپ و کاهش جزئیات سطح شد.

نقش نرخ سرد شدن در کیفیت سطح

نرخ سرد شدن تعیین میکند ساختار مولکولی ماده چگونه شکل بگیرد.

سرد شدن سریع

در این حالت سطح براقتر میشود اما چسبندگی بین لایهها کاهش مییابد.

سرد شدن آهسته

چسبندگی بهتر حاصل میشود ولی سطح مات و گاه ناصاف است.

حالت بهینه

با کنترل همزمان دمای نازل، بستر و فن خنککننده، نرخ سرد شدن در محدودهای قرار میگیرد که هم استحکام و هم ظاهر سطح مطلوب باشند.

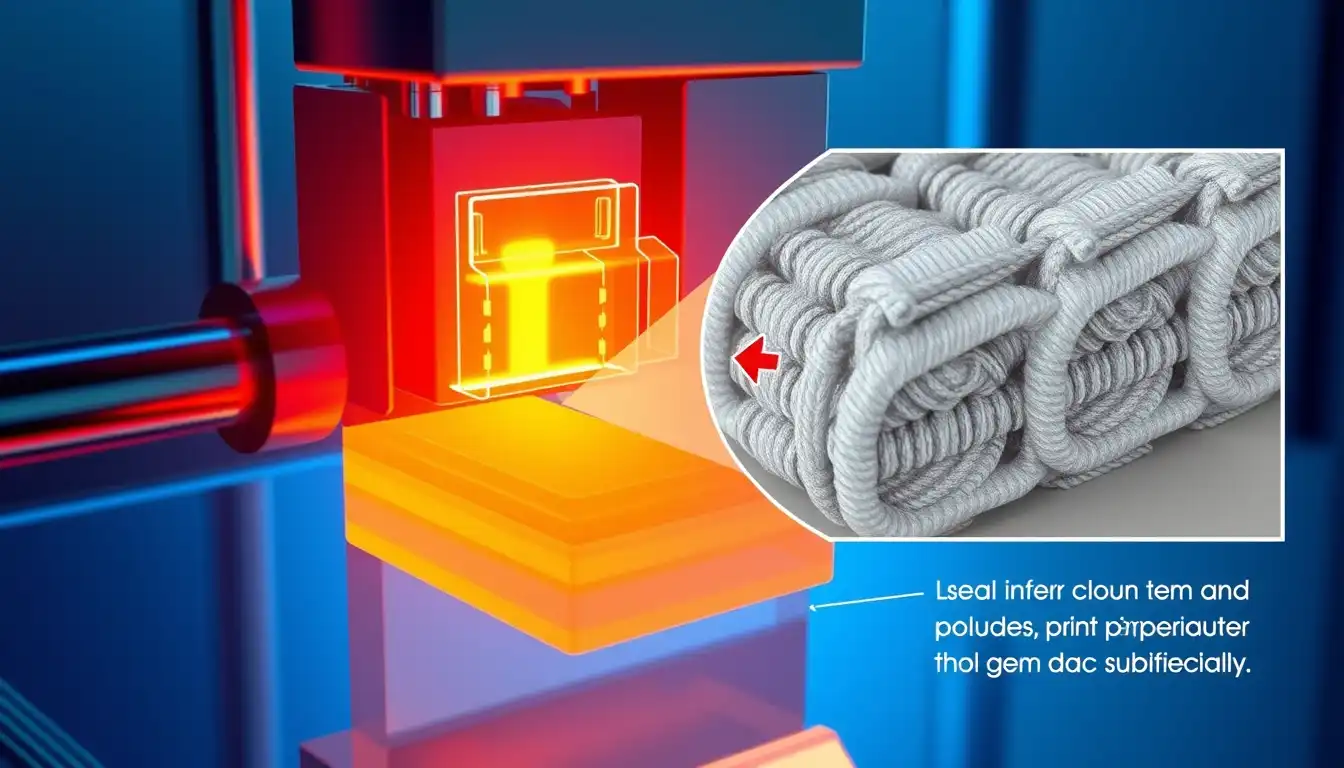

ساختار مولکولی مواد ترموپلاستیک در فرآیند حرارتی

زمانی که فیلامنت در اکسترودر ذوب میشود، زنجیرههای پلیمری آن از حالت منظم به حالت بینظم درمیآیند.

با سرد شدن مجدد، این زنجیرهها بهصورت تصادفی منجمد میشوند و ساختار نیمهبلورین یا آمورف شکل میگیرد.

مواد آمورف مانند ABS

در این مواد، زنجیرههای پلیمری بدون نظم خاصی منجمد میشوند.

بنابراین استحکام و چسبندگی بالاتری دارند اما سطح قطعه ماتتر است.

شاید برایتان مفید باشد:پرینت سه بعدی FDM

مواد نیمهبلورین مانند PLA

در PLA بخشی از زنجیرهها منظم و بلوری هستند.

این نظم باعث سطح براقتر اما شکنندگی بیشتر میشود.

رفتار حرارتی در مرحله ذوب و انجماد

در حین چاپ، ماده باید به دمایی برسد که زنجیرهها آزادانه حرکت کنند تا لایهها به هم بچسبند.

اگر دمای نازل کمتر از نقطه ذوب باشد، پیوندها ناقص تشکیل میشوند و خطوط چاپ قابلمشاهده میمانند.

اثر سرعت چاپ بر رفتار حرارتی

سرعت چاپ تعیین میکند زمان قرارگیری هر بخش از فیلامنت در معرض دما چقدر باشد.

سرعت بالا

ماده زمان کافی برای انتقال حرارت ندارد.

نتیجه، سطح خشنتر و چسبندگی کمتر بین لایههاست.

سرعت پایین

فیلامنت زمان بیشتری برای ذوب کامل و پخش یکنواخت دارد.

اما در صورت توقف طولانی، احتمال تجمع حرارت و تغییر شکل وجود دارد.

محدوده بهینه

برای چاپ دقیق، سرعت باید بین ۴۰ تا ۶۰ میلیمتر بر ثانیه باشد تا جریان حرارتی و پایداری مکانیکی در تعادل بمانند.

ضخامت لایه و تأثیر آن بر کیفیت سطح

ضخامت هر لایه تعیین میکند چند بار حرارت روی همان ناحیه اعمال شود.

لایههای ضخیمتر

حرارت بیشتری در هر ناحیه باقی میماند و سطح زبرتر دیده میشود.

اما مقاومت مکانیکی افزایش مییابد.

لایههای نازکتر

سطح صافتر و براقتر است، اما چاپ زمانبرتر میشود.

ضخامت بهینه

برای چاپ دقیق با PLA یا PETG، ضخامت ۰.۱۵ تا ۰.۲ میلیمتر مناسب است.

برای ABS، ضخامت ۰.۲۵ میلیمتر تعادل خوبی بین استحکام و کیفیت ایجاد میکند.

نقش دمای اکسترودر در یکنواختی رنگ و ظاهر سطح

دمای اکسترودر تنها بر پیوند بین لایهها اثر ندارد، بلکه بر رنگ و براقیت سطح نیز تأثیر میگذارد.

دمای پایین

سطح نیمهمات و دارای خطوط قابلمشاهده است.

به دلیل جریان ناکافی، رنگ در سطح یکنواخت پخش نمیشود.

دمای بالا

سطح براقتر اما گاهی دارای حبابهای ریز میشود.

افزایش بیش از اندازه حرارت موجب تجزیه رنگدانهها و تغییر تون رنگی میگردد.

دمای متعادل

دمای تنظیمشده در محدوده میانی هر ماده (مثلاً ۲۱۰ درجه برای PLA) بهترین یکنواختی و جزئیات سطح را ایجاد میکند.

اثر محیط چاپ بر رفتار حرارتی

دمای محیط اطراف چاپگر بر نرخ سرد شدن تأثیر دارد.

در محیطهای سرد، اختلاف دما بین لایههای بالا و پایین زیاد میشود و ترک سطحی افزایش مییابد.

در محیطهای گرم و بسته، حرارت بهتر حفظ میشود و چسبندگی بین لایهها بهبود مییابد.

در چاپ صنعتی، استفاده از محفظههای بسته برای کنترل این تعادل الزامی است.

مطلب مرتبط:خدمات پرینت سه بعدی SLS

سؤالات متداول

۱. چرا سطح قطعه چاپشده زبر یا ناصاف میشود؟

دمای اکسترودر پایینتر از مقدار لازم است و فیلامنت بهخوبی ذوب نشده است.

افزایش ۵ تا ۱۰ درجه مشکل را برطرف میکند.

۲. چگونه میتوان سطح چاپ را براقتر کرد؟

دمای نازل را اندکی افزایش بده و سرعت فن خنککننده را کاهش بده تا سطح فرصت هموار شدن پیدا کند.

۳. چرا در چاپ ABS ترک در سطح ایجاد میشود؟

به دلیل سرد شدن سریع لایهها و اختلاف دما بین سطح بالا و پایین است.

استفاده از محفظه بسته و کنترل تهویه راهحل اصلی است.

۴. آیا دمای زیاد باعث تغییر رنگ قطعه میشود؟

بله، حرارت بالا رنگدانهها را میسوزاند و رنگ قطعه تیرهتر یا ماتتر میشود.

۵. بهترین دما برای چاپ دقیق با PLA چیست؟

دمای ۲۰۵ درجه برای نازل و ۶۰ درجه برای بستر، تعادل میان چسبندگی و ظرافت سطح را برقرار میکند.